专业注塑试模工程师的操作步骤与成型参数记录要求

注塑试模是注塑成型过程中的关键环节,专业试模工程师需严格按照标准操作步骤执行,并详细记录成型参数,以确保模具调试的效率和产品质量。以下是注塑试模工程师的具体操作步骤与参数记录要求。

一、操作步骤

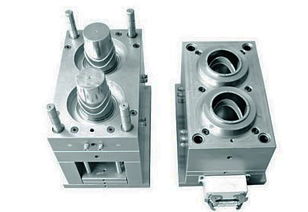

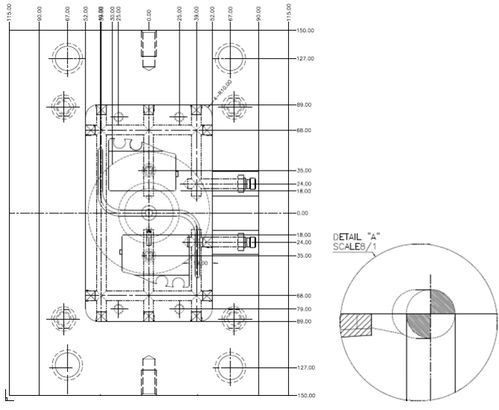

- 准备工作:检查模具安装状态,确认模具与注塑机匹配,清理模具表面,确保无残留物。准备必要的工具和测量设备,如卡尺、温度计等。

- 模具预热:根据材料特性,设定模具温度并进行预热,通常需预热至推荐温度范围(如50-120°C),以避免材料收缩或缺陷。

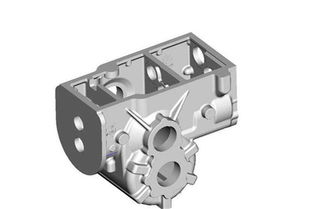

- 参数设置:在注塑机上设置初始参数,包括注射速度、压力、保压时间和冷却时间。参数设置应基于材料类型和模具设计。

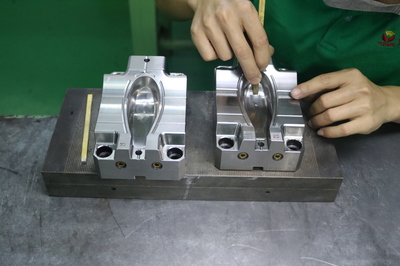

- 试模运行:启动注塑机,进行少量试射(通常5-10次),观察成型过程,检查产品外观、尺寸和缺陷(如缩水、飞边等)。

- 参数调整:根据试模结果,逐步微调参数,如增加或减少注射压力、调整温度或修改保压曲线,直至产品达到质量标准。

- 稳定性测试:在参数优化后,进行连续试模(如30-50次),评估生产稳定性,并记录变化趋势。

- 最终确认:确认产品合格后,记录最终参数,并将模具交付生产。如发现问题,需重新调试并记录改进过程。

二、成型参数记录要求

- 完整记录参数:必须详细记录所有关键参数,包括注射压力(单位:bar)、注射速度(单位:mm/s)、模具温度(单位:°C)、熔体温度(单位:°C)、保压压力和时间(单位:bar和s)、冷却时间(单位:s)等。

- 记录环境条件:注明试模时的环境温度、湿度,以及材料批次信息,以便追溯。

- 产品检验结果:记录每次试模的产品尺寸、重量、外观缺陷(如有),并附照片或样品编号。

- 参数变化日志:记录每次参数调整的原因和结果,形成日志,便于后续分析和优化。

- 使用标准表格:建议采用统一的参数记录表格,确保数据规范化和可读性。表格应包括日期、工程师签名、模具编号和注塑机型号。

通过严格执行操作步骤和详细记录参数,试模工程师可以提高调试效率,减少生产问题,并为后续模具维护和优化提供可靠依据。

如若转载,请注明出处:http://www.k36979.com/product/20.html

更新时间:2026-03-02 17:10:50